Общая информация

Инновационные проекты

Объекты интеллектуальной собственности

Инновационные предложения

Выставки

Конкурсы

Мероприятия

ИТЦ НГТУ

+73833460291

fee@first.nstu.ru

630092

Новосибирск

пр.К.Маркса 20

I корп. 342

|

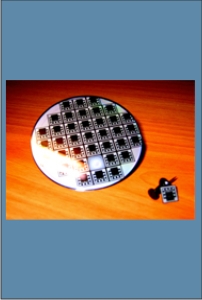

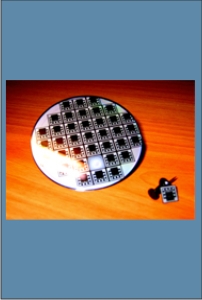

Сенсор давления с диэлектрической изоляцией

|

Сенсор предназначен для измерения давления и температуры в широком диапазоне.

Область применения: автомобильная, ракетно-космическая, нефтяная и газовая промышленность, а также в общетехнических измерениях.

В базовом кристалле использованы поликремниевые тензорезисторы и упругий элемент - мембрана. Толщина мембраны дифференцирована в зависимости от требуемой величины измеряемого давления.

В составе сенсора - тестовые структуры для измерения электрофизических параметров тензорезисторов и температуры.

Применена диэлектрическая изоляция.

Преимущества:

- Расширен температурный диапазон работы сенсоров до 3000C

- Хорошая временная стабильность характеристик сенсора из-за отсутствия токов утечки р-п-переходов.

|

|

|

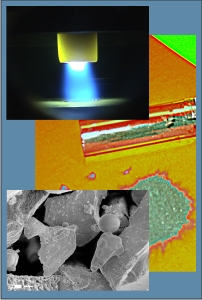

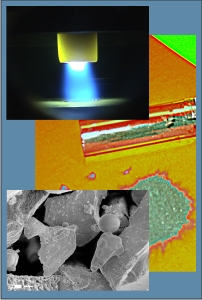

Плазменная вакуумная электротехнология обработки порошковых материалов

|

Плазменная электротехнология обработки тугоплавких металлов (W, Mo, Ta, Nb) и сплавов на их основе позволяет получить порошковые материалы с заданными свойствами высокой рафинированностью, хорошо разветвленной поверхностью частиц и повышенной текучестью

Предназначена для производства чистых и сверхчистых (99,999%) мелкодисперсных и ультрадисперсных порошков ( толщина частиц получаемых порошков менее 1 мкм), используемых в производстве катализаторов и высокоемких малогабаритных конденсаторов, порошковой металлургии и аэрокосмической промышленности.

Уникальность данной технологии проявляется в:

- сокращении числа стадий химико-металлургических переделов обрабатываемого материала, что удешевляет себестоимость конечного продукта

- высокой интенсивности рафинировочных процессов исходных порошков, что обеспечивает высокую степень их очистки от примесей, в т.ч. от кислорода

- создании оптимальных технологических режимов, гарантирующих управляемость процессов обработки сырья и практически полную его переработку

Преимущества:

- изготовление карбидоподобных и нитридоподобных материалов, имеющих свойства лучше, чем существующие твердые сплавы;

- получение новых композиционных материалов;

- снижение массогабаритов конденсаторов, увеличение емкости и уменьшение токов утечки конденсаторов, выполненных на основе порошков тантала.

Разработка награждена

Серебряной медалью Сеульской Международной выставки изобретений “SIIF-2006” и

Золотой медалью Женевского Международного салона избретений, новой техники и продуктов “Geneva-2007”.

|

|

|

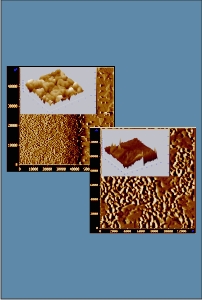

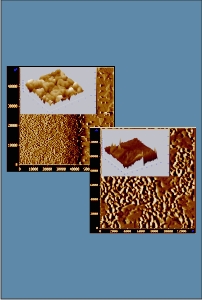

Технологии изготовления структур кремний на изоляторе Si/CaF2/Si

|

Многослойные “кремний-изолятор-кремний” структуры Si/CaF2/Si являются перспективным материалом для микро- и наноэлектроники.

Разработана технология получения гетероэпитаксиальной структуры “Кремний-На Фториде-Кальция” Si/CaF2/Si в замкнутом технологическом цикле.

При производстве интегральных схем число технологических процессов снижается более чем в два раза, что позволяет значительно снизить себестоимость процесса их изготовления.

Получаемые материалы обладают низким энергопотреблением, высокими быстродействием, радиационной стойкостью, степенью интеграции и надежностью.

Технология изготовления интегральных матричных фотоприемных устройств инфракрасного диапазона на основе многослойных структур PbSnTe/(Bа,Cа)F2/Si в монолитном исполнении позволяет получать их в замкнутом технологическом цикле.

Гетеросистема PbSnTe/Ba,CaF2/Si объединяет на одной кремниевой подложке схему обработки (микропроцессор) и слой PbSnTe обладающий фоточувствительными свойствами в области до 260 мкм.

Преимущества:

- уникальная радиационная стойкость схемы обработки и самого фоточувствительного материала;

- низкая себестоимость производства.

|

|

|

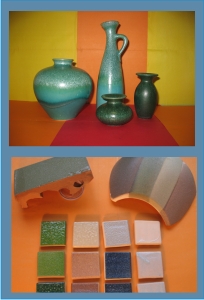

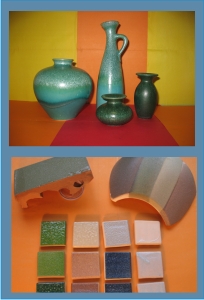

Комплекс технологий переработки и использования отходов ТЭС

|

Совместная разработка с ИК СОРАН

Комплекс технологий реализован на основе экономически привлекательных способов утилизации промышленных отходов и позволяет получать из золошлаковых отходов электростанций:

Комплекс включает рецептурные технологии, не требующие сложного оборудования и обеспечивающие получаемым материалам улучшенные характеристики.

Преимущества:

Производство материалов и изделий на основе золошлаковых отходов и их компонентов экономически эффективно за счёт:

- использования дешевого сырья,

- снижения экологической нагрузки на окружающую среду в районе полигонов золошлаковых отходов, в том числе вредных выбросов в воздушную (пыль) и водную среду,

- сокращения площадей дорогостоящих земельных участков, занятых под ЗШО в районе мегаполисов и экономии расходов на содержание золоотвалов.

|

|

Гончарная керамика

|

| содержание ЗШО (масс) | 20…60 % |

| температура формования | 20…30 оС |

| температура обжига | 950…1050 оС |

| прочность на сжатие | 6,0…8,0 МПа |

| водопоглощение | 10…50 % |

|

|

Керамические покрытия (глазури, эмали)

|

| содержание ЗШО (масс) | 10…90 % |

| температура сушки | 20…35 оС |

| температура обжига | 950…1000 оС |

| способ нанесения | окунание, пульверизация |

| содержание пигмента | 3…5 % масс |

| тип пигмента | неорганический |

|

|

Силикатные покрытия

|

| содержание ЗШО (масс) | 20…60 % |

| ассортимент цветов | не ограничен |

| тип пигмента | органический, неорганический |

| режим холодного отверждения: |

| температура | 20…35 оС |

| продолжительность | 200…500 час |

| режим горячего отверждения: |

| температура | 130…150 оС |

| продолжительность | 0,5…3 час |

| класс химической стойкости к растворам ПАВ (25 оС, 72 часа) | А |

| связующее | натриевое жидкое стекло |

| высолообразование (25 оС, 6 мес.) | отсутствует |

|

|

Поризованная керамика низкотемпературного обжига

|

| содержание ЗШО (масс) | 30…60 % |

| температура формования | 20…30 оС |

| температура обжига | 250…300 оС |

| прочность на сжатие | 5,0…5,5 МПа |

| пористость | 10…50 % |

| класс химической стойкости(25 оС, 72 часа) | А |

|

|

|

|